Un'esplorazione completa dei guasti del cambio e considerazioni sui fornitori

Un'esplorazione completa dei guasti del cambio e considerazioni sui fornitori

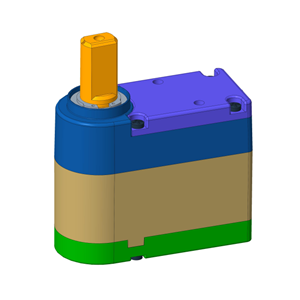

IngranaggioI sistemi box sono gli eroi non celebrati dietro molte applicazioni meccaniche, trasmettendo potenza senza soluzione di continuità attraverso intricate disposizioni di ingranaggi, alberi di trasmissione, cuscinetti e strutture dell'involucro. Mentre le strutture dell'involucro presentano tassi di guasto minimi, gli ingranaggi, gli alberi di trasmissione e i cuscinetti contribuiscono collettivamente a oltre il 90% dei guasti degli ingranaggi. malfunzionamenti della scatola. In questa esplorazione completa, approfondiamo le complessità degli strumenti comuni difetti della scatola e fornire considerazioni strategiche per la selezione di fornitori affidabili, offrendo una guida olistica per migliorare l'attrezzatura affidabilità della scatola.

1. Riduttore elicoidale:

Offre un funzionamento più fluido e una maggiore efficienza.

Comunemente utilizzato in varie applicazioni industriali.

2. Cambio cilindrico:

I denti dritti garantiscono semplicità ed efficienza.

Adatto per applicazioni a velocità da bassa a moderata.

3. Cambio conico:

Ingranaggi conici per alberi intersecanti.

Ideale per applicazioni con alberi che si intersecano con diverse angolazioni.

4. Riduttore a vite senza fine:

Utilizza una vite senza fine per elevati rapporti di riduzione.

Adatto per applicazioni che richiedono coppia elevata e bassa velocità.

Design compatto con coppia elevata.

Ampiamente utilizzato nelle applicazioni di robotica, aerospaziale e automobilistica.

Pietre miliari storiche dello sviluppo dei riduttori:

Antiche origini:

Gli ingranaggi affondano le loro radici in antiche civiltà come la Cina e la Grecia.

I primi meccanismi di ingranaggio erano manuali e utilizzati principalmente per applicazioni semplici.

Avanzamenti medievali:

Il periodo medievale vide progressi nei meccanismi di ingranaggi per mulini e altre applicazioni industriali.

I mulini a vento e ad acqua hanno dimostrato il potenziale degli ingranaggi nello sfruttamento dell’energia naturale.

Rivoluzione industriale:

L’avvento della Rivoluzione Industriale segnò un cambiamento significativo.

Gli ingranaggi divennero parte integrante dell’alimentazione dei macchinari, consentendo la produzione di massa di beni.

Rivoluzione automobilistica:

L’inizio del XX secolo vide l’ascesa dell’industria automobilistica.

Gli ingranaggi divennero essenziali nelle automobili, contribuendo al controllo della velocità e alla trasmissione.

Precisione moderna:

I progressi nelle tecnologie di produzione nella metà del 20° secolo hanno portato alla creazione di ingranaggi di precisione.

I riduttori sono diventati più compatti, efficienti e versatili.

Automazione e Robotica:

La fine del XX secolo e oltre hanno visto l’integrazione degli ingranaggi nell’automazione e nella robotica.

In queste applicazioni divennero prevalenti i riduttori epicicloidali e i sistemi di ingranaggi specializzati.

Comprendere i guasti comuni del cambio:

1. Errore dente dell'ingranaggio:

Gli errori dei denti degli ingranaggi, che comprendono deviazioni di produzione, installazione e post-assistenza, portano a variazioni nei profili dei denti degli ingranaggi. Gli errori post-assistenza includono deformazione plastica della superficie del dente, usura irregolare e affaticamento della superficie. I denti rotti, un difetto grave, sono classificati separatamente per facilitare la diagnosi.

2. Usura uniforme degli ingranaggi:

Il danno da attrito del materiale durante il processo di meshing dopo l'implementazione dell'ingranaggio provoca un'usura uniforme degli ingranaggi, che include usura abrasiva e corrosiva. A differenza dei gravi errori dei denti degli ingranaggi, l'usura uniforme degli ingranaggi è caratterizzata da caratteristiche distinte del segnale di vibrazione.

3. Disallineamento dell'albero:

Problemi negli alberi alle estremità del giunto, dovuti a problemi di progettazione, produzione, installazione o utilizzo, provocano il disallineamento dell'albero. A differenza degli errori sui singoli denti degli ingranaggi, il disallineamento dell'albero induce errori sui denti degli ingranaggi su tutti gli alberi, provocando un fenomeno di modulazione nei segnali.

4. Denti rotti:

Prevalentemente nelle forme di fatica e sovraccarico, i denti rotti rappresentano un grave guasto dell'ingranaggio. I segnali di vibrazione durante la rottura dei denti mostrano un'energia d'impatto maggiore, distinguendoli dagli errori dei denti degli ingranaggi e dall'usura uniforme degli ingranaggi.

5. Risonanza dell'involucro:

La risonanza della scatola del cambio deriva dall'energia d'impatto che eccita la frequenza intrinseca della scatola del cambio. Produce una notevole energia di vibrazione d'impatto ed è tipicamente indotta da eccitazioni esterne sull'involucro.

6. Leggera flessione dell'albero:

I guasti comuni dell'albero del cambio comportano una leggera flessione, causando errori dei denti dell'ingranaggio sull'albero interessato. A differenza dei difetti di errore dei denti degli ingranaggi singoli, la flessione dell'albero induce errori significativi dei denti degli ingranaggi su tutti gli ingranaggi dell'albero.

7. Forte flessione dell'albero:

Una flessione grave dell'albero costituisce un guasto critico del cambio, generando una notevole energia d'impatto e segnali di vibrazione distinti rispetto a una flessione leggera.

8. Squilibrio dell'albero:

Un tipico guasto derivante dall'eccentricità dell'albero, lo squilibrio dell'albero è causato da deformazioni di produzione, installazione o post-uso. Lo squilibrio induce vibrazioni che portano a errori dei denti degli ingranaggi, ma è nettamente diverso dai puri errori dei denti degli ingranaggi.

9. Movimento assiale dell'albero:

Il movimento assiale si verifica quando si utilizzano ingranaggi elicoidali, causando forze assiali sbilanciate e influenzando significativamente la precisione e la stabilità della trasmissione degli ingranaggi, rappresentando un grave guasto.

10. Defoliazione e vaiolatura dovuta alla fatica del cuscinetto:

Un difetto tipico dei cuscinetti volventi è la scrostatura e l'vaiolatura per fatica degli anelli interni ed esterni e degli elementi volventi. L’energia generata durante i guasti ai cuscinetti volventi è molto inferiore a quella prodotta dagli ingranaggi, il che rappresenta una sfida diagnostica.

Considerazioni strategiche per la selezione dei fornitori:

1.Controllo qualità e standard di produzione:

Optare per un produttore con rigorosi controlli di qualità e conformità agli standard di produzione per ridurre al minimo gli errori e ridurre gli errori dei denti degli ingranaggi.

2.Processi e materiali:

Prestare attenzione ai processi produttivi e ai materiali utilizzati dal fornitore, privilegiando processi avanzati e materiali resistenti all'usura.

3.Supporto tecnico e servizio post-vendita:

Scegli un fornitore che offra supporto tecnico completo e servizio post-vendita per migliorare l'affidabilità delle apparecchiature attraverso un'assistenza tempestiva.

4. Raccomandazioni per l'ispezione e la manutenzione regolari:

Informarsi sulle raccomandazioni del fornitore per l'ispezione e la manutenzione ordinaria, poiché i buoni produttori forniscono indicazioni per una corretta manutenzione.

5. Prestazioni e applicabilità del prodotto:

Considerare i parametri prestazionali del prodotto per garantire che siano in linea con i requisiti applicativi specifici, riconoscendo la diversità delle specifiche del riduttore.

6. Recensioni degli utenti e reputazione:

Valuta le recensioni degli utenti e la reputazione del produttore per ottenere informazioni sulla qualità del prodotto e del servizio dalle esperienze di altri clienti.

7.Aggiornamenti regolari e upgrade tecnologici:

Valutare se il fornitore aggiorna regolarmente la propria linea di prodotti e fornisce aggiornamenti tecnologici per garantire che le apparecchiature rimangano all'avanguardia degli standard di settore.

8. Rapporto costo-efficacia:

Valutare il rapporto costo-efficacia del prodotto considerando non solo il prezzo ma anche le prestazioni, la durata e i servizi offerti.

Conclusione:

Valutando in modo completo questi fattori, la scelta di un fornitore di riduttori diventa una decisione più informata, contribuendo ad aumentare il tasso di successo degli appalti e a migliorare l'affidabilità delle apparecchiature. Destreggiandosi tra le complessità dei guasti dei cambi e delle considerazioni sui fornitori, le aziende possono ottimizzare le proprie operazioni e garantire la longevità e l'efficienza dei propri sistemi meccanici, rafforzando così la produttività complessiva e riducendo al minimo i tempi di fermo.